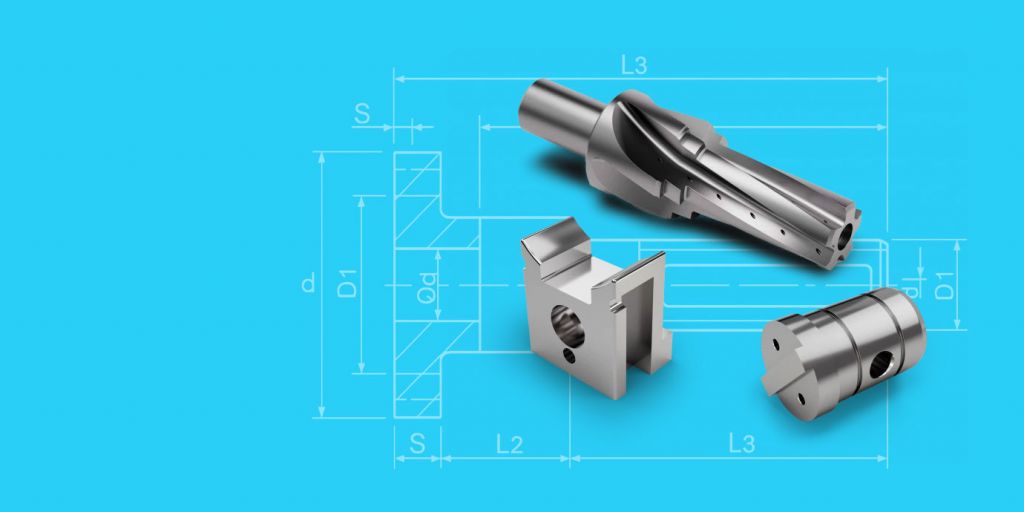

Hartmetall-Sonderfertigung

Wir fertigen Hartmetall-Sonderteile ab Losgröße 1 – mit

extrem schnellen Lieferzeiten, ganzjährig und unabhängig von Auslastungsspitzen.

In Odelzhausen, zentral zwischen München und Augsburg, vereinen wir alle Fertigungsschritte im eigenen Haus: von der Pulveraufbereitung über das Pressen und Sintern bis zur Endbearbeitung durch Schleifen, Erodieren, Läppen und Honen, usw.

So entstehen Hartmetall-Sonderlösungen, die auch bei komplexen Geometrien und engen Toleranzen zuverlässig überzeugen – beginnend vom ersten WC Karbid bis zum einsatzbereiten Präzisionsteil.

Schritt 1 - Consulting

Konstruktionsberatung für Hartmetall-Sonderteile – von Anfang an auf Präzision und Wirtschaftlichkeit setzen

Die Entwicklung eines Hartmetall-Präzisionsteils startet nicht in der Fertigung, sondern in der Konstruktion. Genau hier entstehen oft unnötige Kosten: Geometrien, die nur mit hohem Schleifaufwand herstellbar sind, Toleranzen ohne technischen Mehrwert oder eine Hartmetallsorte, die nicht zur geforderten Standzeit passt.

Unsere Konstruktionsberatung für Hartmetall-Sonderteile setzt genau hier an. Wir prüfen Zeichnungen und Konzepte im Hinblick auf Fertigungseffizienz, Materialeinsatz und Prozesssicherheit. Dabei zeigen wir, welche Konturen bereits im Grünling wirtschaftlich vorprofiliert werden können, wo Toleranzen angepasst werden sollten und welche Hartmetallsorte für Ihre Anwendung die besten Eigenschaften bietet.

Ihr Vorteil:

Eine Konstruktion, die von Anfang an auf Hartmetall optimiert ist – und damit Zeit, Kosten und nachträgliche Änderungen spart.

Schritt 2 - Rezeptur

Hartmetallsorten & Pulveraufbereitung im eigenen Haus

Die Qualität beginnt beim Pulver:

Statt auf Standardmischungen zurückzugreifen, entwickeln und mischen wir unsere Hartmetallsorten selbst – auf Basis exakt definierter Rezepturen. Zum Einsatz kommen Wolframkarbid, Kobalt, Nickel sowie Mischkarbide wie z. B. WCTaC. Jede Zusammensetzung wird gezielt auf die Anforderungen unserer Kunden abgestimmt: von höchster Verschleißfestigkeit bis zu optimaler Zähigkeit bei wechselnden Belastungen.

Im firmeneigenen Labor prüfen wir jede Charge auf Dichte, Korngrößenverteilung, Härte, Porosität, usw.. Erst wenn die Werte exakt unseren Vorgaben entsprechen, wird die jeweilige Charge für die weitere Fertigung freigegeben. So stellen wir sicher, dass die späteren Rohlinge dem angenommenen Schwund entsprechen, sondern auch in puncto Härte, Standzeit und Maßhaltigkeit höchsten Ansprüchen genügen.

Durch diese hausinterne Pulveraufbereitung haben wir den gesamten Prozess von Anfang an im Griff. Das gibt uns die Möglichkeit, Materialeigenschaften gezielt zu steuern – etwa wie das spätere mögliche Verschleißverhalten oder andere Anforderungen denen das Werkzeug in der Endanwendung ausgesetzt ist. Dies unterscheidet Standardware von echten Hartmetall-Sonderteilen, die für anspruchsvollste Anwendungen entwickelt werden.

Schritt 3 - Presstechnik

Presstechnik und Vorprofilierung – der Grundstein für Präzision

Damit aus Pulver ein belastbarer Hartmetall-Rohling wird, setzen wir modernste Pressverfahren ein. Je nach Bauteilgeometrie arbeiten wir mit axialem Pressen oder mit isostatischem Kaltpressen (CIP). Die dazu benötigten Werkzeuge fertigen wir individuell an – exakt abgestimmt auf die jeweilige Kontur.

Das Ziel ist eine endkonturnahe Vorform, die bereits im sogenannten Grünlings-Zustand möglichst nah an der späteren Endgeometrie liegt. Diese Vorprofilierung bildet den entscheidenden Unterschied: Je präziser der Grünling gepresst ist, desto weniger Schleifaufwand fällt später an. Das spart nicht nur Material und Zeit in der Endbearbeitung, sondern erhöht auch die Prozesssicherheit.

Schon in dieser Phase können wir komplexe Details einbringen:

Bohrungen, Kühlkanäle oder Gewinde lassen sich direkt im Grünling integrieren – ohne kostenaufwändige nachträgliche Bearbeitung nach dem Sintern.

Durch diese Vorgehensweise entstehen Rohlinge mit hoher Maßhaltigkeit und reproduzierbarer Qualität.

Das bedeutet für unsere Kunden: geringerer Schleifaufwand, kürzere Durchlaufzeiten und stabile Wiederholgenauigkeit – also messbare Vorteile in der Fertigung.

Schritt 4 - Isostatisches Pressen

Isostatische Presstechnik – homogene Hartmetall-Rohlinge in Sonderformen

Wenn Geometrien komplexer werden oder besonders hohe Dichteanforderungen bestehen, setzen wir auf die isostatische Presstechnik (CIP – Cold Isostatic Pressing). Bei diesem Verfahren wird das pressfertige Hartmetallpulver in flexible Formen eingebracht und anschließend mit gleichmäßigem Druck von allen Seiten verdichtet – bis zu 2500 bar.

Der Vorteil: Die Belastung wirkt nicht nur punktuell, sondern gleichmäßig auf das gesamte Bauteil. So entstehen homogene Hartmetall-Rohlinge mit besonders dichter, gleichmäßiger Vorverdichtung und minimalen inneren Spannungen im Grünlings-Zustand. Genau das ist entscheidend, wenn es auf die Maßhaltigkeit nach dem Sintern ankommt.

Das Verfahren eignet sich ideal für zylindrische, quaderförmige oder frei definierte Sonderformen, die später nur noch geringfügig nachbearbeitet werden müssen. Auch bei komplizierten Geometrien bleibt die Reproduzierbarkeit konstant hoch – ein klarer Vorteil gegenüber rein axialem Pressen.

Durch die Kombination mit unserem axialen Pressverfahren und dem hauseigenen Werkzeugbau reagieren wir flexibel auf jede Zeichnung – ab Losgröße 1000 bis hin zu größeren Serien über 20.000. Damit schaffen wir die Basis für wirtschaftliche Fertigungsprozesse und zuverlässige Hartmetallteile, die auch unter extremen Bedingungen bestehen.

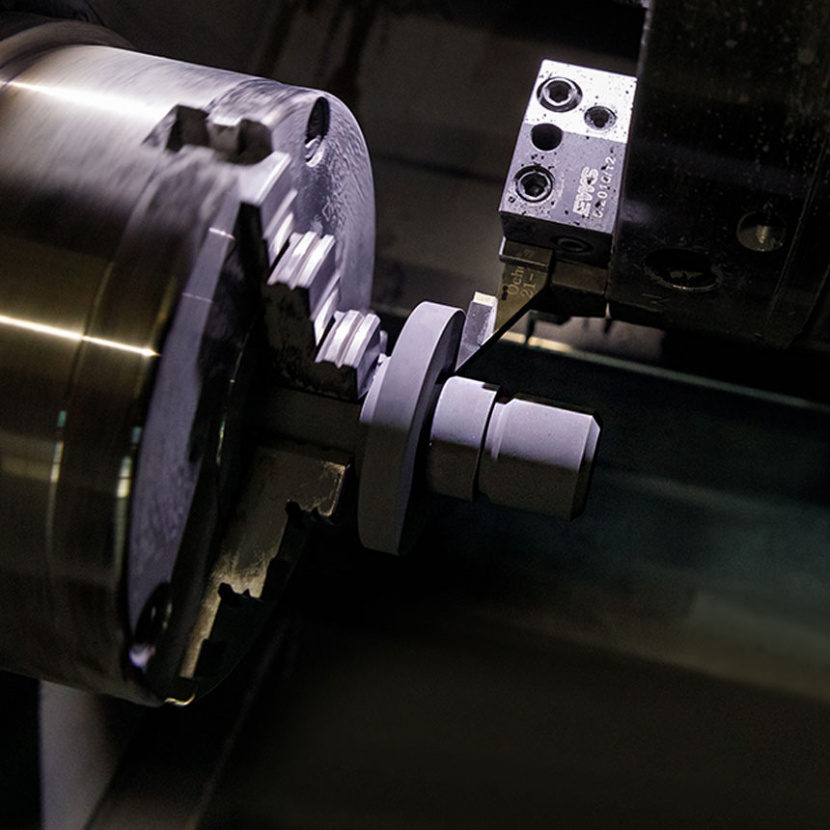

Schritt 5 - Zerspanung

Zerspanung im Grünling – Effizienz und Präzision ab Stückzahl 1

Ein entscheidender Vorteil in der Hartmetallfertigung ist die Bearbeitung bereits im Grünlingszustand. Bevor das Teil gesintert wird, zerspanen wir die Rohlinge durch Drehen, Fräsen und Schleifen – präzise abgestimmt auf den späteren Schwund der vorher exakt ermittelt werden muss.

Warum ist das so wichtig? Die Zerspanung im Grünling erfordert deutlich weniger Kraftaufwand als im gesinterten Hartmetall. Dadurch lassen sich selbst komplexe Geometrien, Bohrungen oder Gewindevorbereitungen wirtschaftlich und endkonturnah realisieren. Gleichzeitig sinkt der Materialverbrauch, weil unnötiges Abtragen im gesinterten Endzustand vermieden wird.

Diese Strategie spart nicht nur Zeit und Kosten in der Endbearbeitung von Hartmetallteilen, sondern erhöht auch die Maßhaltigkeit und Wiederholgenauigkeit. Schon ab Stückzahl 1 können wir präzise Sonderteile fertigen – mit engen Toleranzen, die zuverlässig eingehalten werden.

So wird die Grünlingsbearbeitung zum Schlüssel für mehr Effizienz in der gesamten Prozesskette: weniger Schleifaufwand, kürzere Durchlaufzeiten und eine Fertigung, die von Anfang an auf Wirtschaftlichkeit ausgelegt ist.

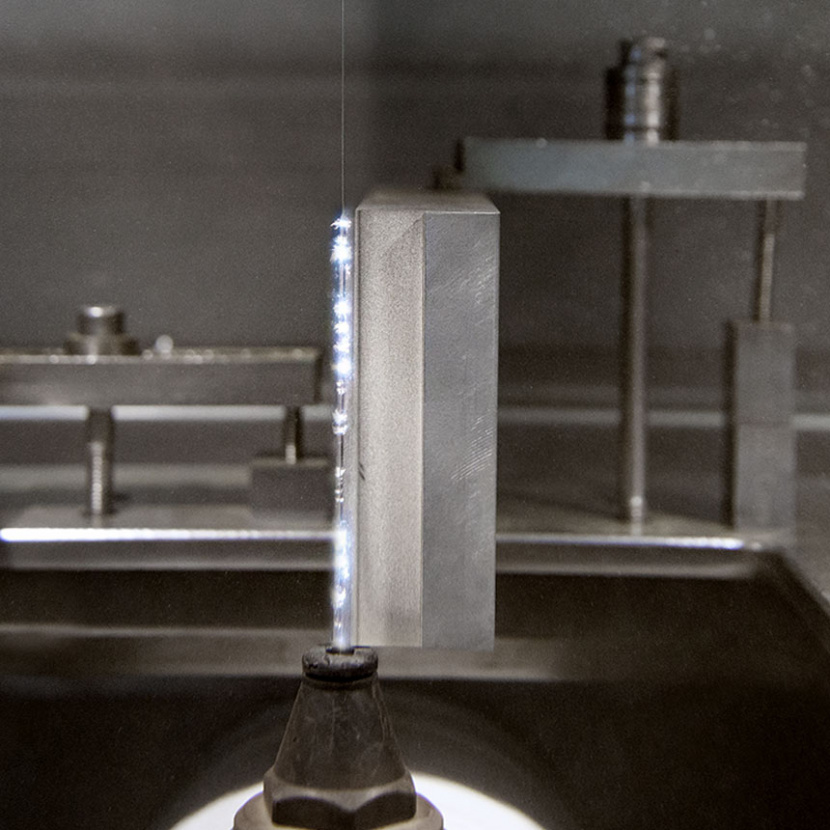

Schritt 6 - Sinter-HIP-Verfahren

Sinter-HIP – maximale Dichte und Belastbarkeit für Hartmetallteile

Nach der Grünlingsbearbeitung folgt einer der entscheidendsten Schritte in der Hartmetallfertigung: das Sinter-HIP-Verfahren. Dabei kombinieren wir klassisches Hochtemperatursintern mit einer isostatischen Gasdruckbehandlung. Bei Temperaturen von über 1.400 °C und gleichmäßigem Gasdruck wird das Bauteil verdichtet und erhält seine endgültigen Werkstoffeigenschaften.

Das Ergebnis ist ein homogenes Gefüge mit höchster Dichte, Maßhaltigkeit und Verschleißfestigkeit. Selbst komplexe Sondergeometrien oder Kleinserien lassen sich so zuverlässig herstellen – ohne innere Spannungen, die später zu Verzug oder Maßabweichungen führen könnten.

Ein wichtiger Faktor ist der Schwund von rund 25 %, der während des Sinterns auftritt. Dieser Effekt wird bereits in der Vorprofilierung und Grünlingsbearbeitung exakt einkalkuliert. Dadurch erreichen wir, dass das fertige Hartmetallteil präzise der Zeichnung entspricht – auch bei engen Toleranzen.

Durch die Kombination aus Sinter-HIP, Prozesskontrolle und Erfahrung entstehen Hartmetall-Rohlinge, die extremen mechanischen Belastungen standhalten und zugleich die Basis für eine kosteneffiziente Endbearbeitung bilden.

Schritt 7 - Schleiftechnik

Schleiftechnik für Hartmetall – präzise Endbearbeitung mit Diamantwerkzeugen

Die Schleiftechnik ist einer der zentralen Schritte in der Hartmetallfertigung. Erst durch die Endbearbeitung erhält ein Teil seine endgültige Maßhaltigkeit, Oberflächengüte und Passgenauigkeit. Dafür setzen wir auf einen modernen Maschinenpark und arbeiten ausschließlich mit diamantbeschichteten Schleifscheiben – dem einzigen Material, das Hartmetall zuverlässig bearbeiten kann. So entstehen Präzisionsteile bis in den Mikrometerbereich, die auch bei höchsten Anforderungen bestehen.

Unser Leistungsspektrum umfasst:

- CNC-Außen- und Innenschleifen für rotationssymmetrische Bauteile

- Flachschleifen und Centerless-Schleifen für präzise Ebenheiten und Rundlaufanforderungen

- 5-Achs-CNC-Schleifen für komplexe Sondergeometrien mit höchster Flexibilität

- Polieren und Finishbearbeitungen für perfekte Oberflächen nach Zeichnung

- Drahterodieren für aufwändige Konturen

- Senkerodieren für Kavitäten oder spezielle Anforderungen

- Läppen um Bauteile sehr kosteneffizient zu schleifen

- Fügeverfahren wie, Schrumpfen, Löten oder Kleben

Durch die Kombination dieser Verfahren entstehen maßhaltige Hartmetallteile, die wirtschaftlich gefertigt und wiederholgenau reproduziert werden können – mit Toleranzen im engsten Bereich und Oberflächenqualitäten, die den Unterschied machen.

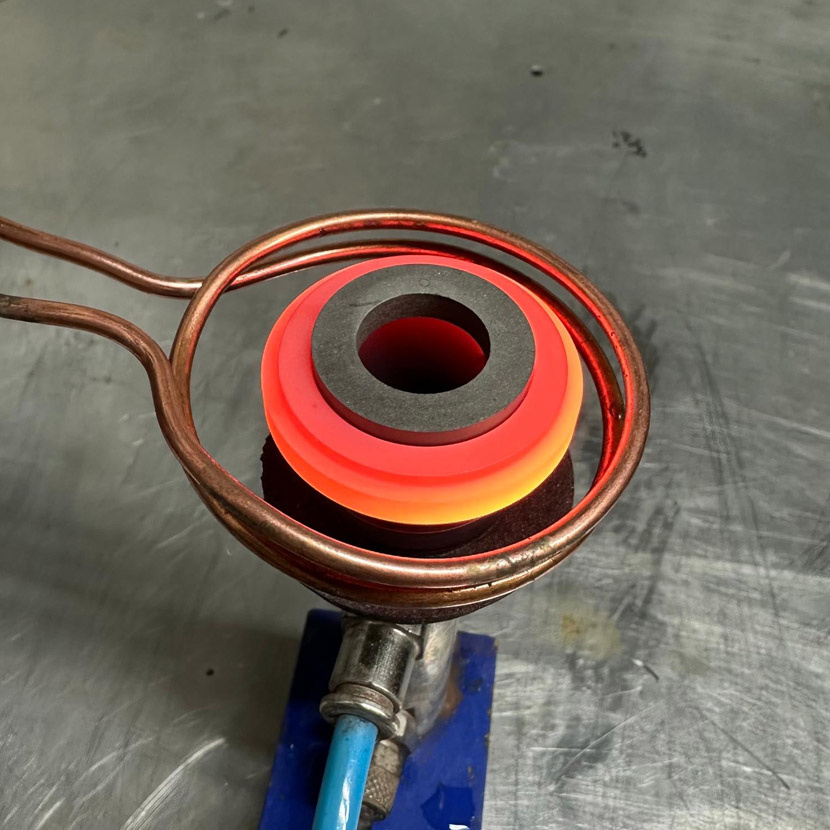

Schritt 8 - Fügen von Hartmetall

Fügen von Hartmetall und Stahl – Löten, Schrumpfen, Kleben

Nicht jedes Bauteil wird aus Vollhartmetall gefertigt. In vielen Anwendungen ist es wirtschaftlicher und funktionaler, Hartmetalleinsätze mit Stahlträgern oder anderen Werkstoffen zu kombinieren. Auf diese Weise entstehen Baugruppen, die die Härte und Verschleißfestigkeit von Hartmetall mit der Stabilität und Flexibilität von Stahl verbinden.

Für diese Verbindung setzen wir auf bewährte Fügeverfahren:

- Hartlöten – für dauerhaft feste Verbindungen selbst unter hoher mechanischer und thermischer Belastung

- Schrumpfen – Fügen von Stahlteilen mit Hartmetall bei niedrigeren Temperaturen als beim Löten

- Kleben – für Anwendungen, bei denen Flexibilität, Temperaturbeständigkeit oder vibrationsdämpfende Eigenschaften gefragt sind

Diese Verfahren passen wir exakt an die jeweilige Anwendung, Belastung und Einsatzumgebung an. Dank jahrzehntelanger Erfahrung können wir sicherstellen, dass die Verbindung nicht nur hält, sondern auch im späteren Einsatz zuverlässig arbeitet.

So entstehen hybride Baugruppen, die Funktionalität und Wirtschaftlichkeit optimal vereinen – und im Anschluss in unserer Feinbearbeitung präzise auf Endmaß gebracht werden.

Schritt 9 - Erodieren & Läppen & Honen

Erodieren, Läppen und Honen von Hartmetall – für perfekte Konturen, Flächen und Bohrungen

In der finalen Bearbeitung von Hartmetall-Sonderteilen geht es um höchste Präzision. Mit Erodieren, Läppen und Honen setzen wir drei spezialisierte Verfahren ein, um Konturen, Flächen und Bohrungen exakt nach Zeichnung umzusetzen.

Erodieren von Hartmetall

Ob Drahterodieren oder Senkerodieren – beide Verfahren ermöglichen komplexe Innenkonturen, Hinterschnitte und Durchbrüche in Hartmetall. Sie arbeiten formgenau, spannungsfrei und ohne mechanische Belastung des Werkstücks. So lassen sich auch filigrane Strukturen und tiefe Geometrien realisieren – ideal für Kleinserien und Sonderteile ab Stückzahl 1.

Läppen und Honen

Beim Läppen erreichen wir extrem feine Oberflächen mit hoher Planparallelität, was insbesondere bei Funktions- und Dichtflächen entscheidend ist. Das Honen wiederum verleiht Bohrungen und Passungen eine perfekte Rundheit und verbessert die Zylinderform – wichtig für Bauteile, die später dynamisch belastet werden.

Durch die Kombination dieser Verfahren entstehen Hartmetallteile mit maximaler Maßhaltigkeit, Oberflächenqualität und Wiederholgenauigkeit – ausgelegt für Anwendungen, in denen es auf absolute Zuverlässigkeit ankommt.

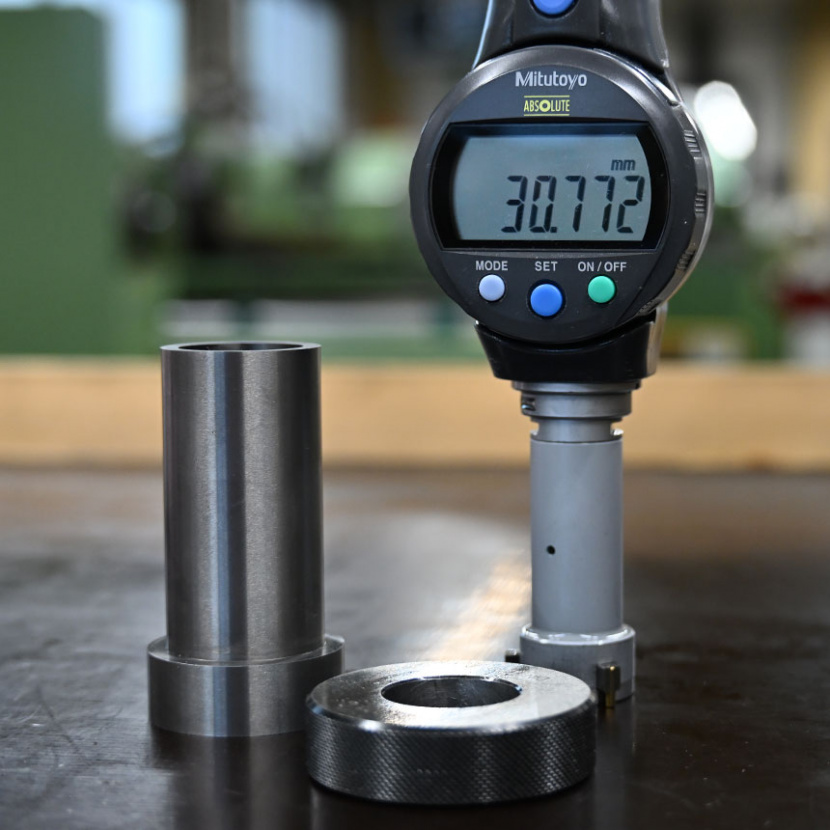

Schritt 10 - Qualitätssicherung

Qualitätssicherung & Messtechnik – dokumentierte Präzision in der Hartmetallfertigung

Präzision muss nicht nur erreicht, sondern auch nachgewiesen werden. Deshalb ist die Qualitätssicherung fester Bestandteil unserer Hartmetallfertigung.

Alle Hartmetall-Sonderteile werden im eigenen Haus geprüft und vermessen – auf Wunsch mit vollständigem Messprotokoll. Zum Einsatz kommen taktile Koordinatenmessgeräte, die geometrische Maße bis in den Mikrometerbereich zuverlässig erfassen, sowie hochauflösende optische Systeme, die insbesondere bei komplexen Geometrien und empfindlichen Oberflächen präzise Ergebnisse liefern. Beide Verfahren werden regelmäßig kalibriert und nach aktuellen Normen dokumentiert, sodass die Messergebnisse jederzeit nachvollziehbar sind.

Darüber hinaus analysieren wir im firmeneigenen Labor für Pulvermetallurgie jede Charge auf ihre physikalischen Eigenschaften. Bestimmt werden unter anderem Härte, Dichte und Korngröße, ergänzt durch mikroskopische Gefügeanalysen, um Materialhomogenität und Qualität dauerhaft zu sichern. Erst wenn alle Werte im Sollbereich liegen, werden die Teile für die Weiterverarbeitung oder Auslieferung freigegeben.

Die Qualitätssicherung endet damit nicht an einem einzelnen Punkt, sondern begleitet den gesamten Fertigungsprozess – vom Pulver über den Grünling bis hin zum fertig geschliffenen Präzisionsteil. So entsteht ein lückenloser Prüfpfad, der sowohl interne Prozesssicherheit als auch externe Rückverfolgbarkeit gewährleistet.

Damit geben wir unseren Kunden die Sicherheit, dass Präzision, Maßhaltigkeit und Zuverlässigkeit in jeder Charge lückenlos belegt und dauerhaft abgesichert sind.

IHR NÄCHSTER SCHRITT

Ihr Hartmetall-Sonderteil – jetzt anfragen

Ob Kleinserie oder Einzelstück: Wir liefern maßhaltige Hartmetall-Sonderteile mit extrem schnellen Lieferzeiten – das ganze Jahr über.

Jetzt Projekt anfragen